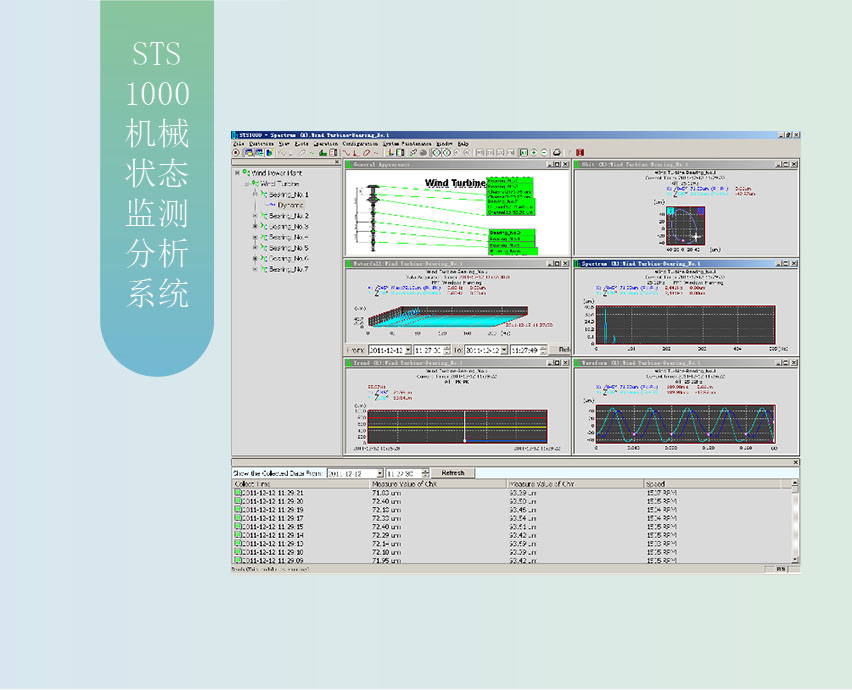

一、产品概述:

STS1000是专为大型旋转设备机组设计的一套在线振动监测分析系统,系统通过对机组的振动信号及相关状态参数进行实时采集分析,及时识别机组的状态、发现故障早期征兆,对故障原因、故障严重程度、故障发展趋势做出判断,从而可以及时排除故障隐患,避免破坏性事故的发生,也为机组实现状态检修提供了可靠的理论依据。

适用范围

汽轮发电机组、燃气轮机、压缩机组、给水泵、风机、电机等工业领域广泛存在的各类旋转机械。

主要功能

1、 方便快捷的组态

该软件通过对模块组态功能设定,完成自动、连续地对工厂中重要的旋转机械进行预测性的检测和分析。

2、有效的数据采集,实时状态显示及保存功能

实时连续的数据采集显示功能;具有完备可靠的现场信号采集功能;连续、高速、同步整周期采集存储机组的所有振动信号;可高速准确地采集机组转速及与机组状况有关的过程参数,可以动态显示机组的运行状态;通过组态设置,可以使设备采取自动、手动,趋势的数据采集模式,保存设备运行状态的原始数据,方便作出历史数据分析。

3、历史数据管理功能

历史数据管理系统可以提供机组多次启停的振动历史数据,为预测和机械维护提供帮助,重现机组多次起停的振动情况,提供在线监视系统类似的各种分析图表显示;对历史数据进行分类管理(波形、振动特征值、升降速数据、报警数据等)。提供方便的查询、报表打印等功能。

4、强大的现场在线监测分析功能

该系统可以提供:棒图、振动通频值、数据列表、幅值趋势图、时域波形、频谱图、轴心轨迹、二维全息谱、波德图、趋势分析图、极坐标图、轴中心线图、层叠图、瀑布图、振动监测等。

特 点

l 准确、快捷的组态操作,方便查看、修改框架中的组态信息。

l 显示并分析采集到的机组状态信息,并以各种图表的方式将实时的状态信息呈现给用户。

l 便于用户监测机组的工作状态。

l 采用国际标准的Modbus 通讯协议,增强了数据传输的可靠性及软件的适用性。

l 通过组态设置,可以使设备采取自动,手动,趋势的数据采集模式,对设备的运行状态的原始数据做出理想的保存;方便您对历史数据分析。

l 提供多种数据分析功能。

l 报警事件、系统事件日志查看

l 权限登陆功能,针对不同用户,开放不同功能,提高设备及数据的安全性。

l 操作简便,用户只需进行短期的技术培训便可轻松掌握整个系统的流程。

STS1000系统预测分析与机械典型故障

STS系统的预测分析及计算功能

1、时域分析–可调出和显示时域波形,波形可滚动回放,多路波形可重叠对比滚动显示;自动搜索极值,统计各种时域指标(最大最小值、均值、有效值、方差、偏态因数、波形因数、脉冲因数、峰值因数、裕度因数等);可波形分析(波形微积分–振动信号的加速度、速度和位移量之间的转换、波形压缩(自适应显示,包括横轴压缩和纵轴压缩)、峰值保持压缩、波形合成等)

2、频谱分析–能对振动信号进行FFT频谱分析,得到信号的频谱特性,自动标识阶次,自动计算齿轮、叶轮和滚动轴承的特征频率。

图1 时域分析、频域分析

3、轴心轨迹分析–通过与在线传感器连接,可以做轴心轨迹、二维全息、全息谱分析,可用于确定轴心的进动方向,这对判断是否存在动静磨擦故障时是有用的。

图2 轴心轨迹分析

图3 极坐标、伯德图

4、倒频谱分析–用于监测频谱的周期性、齿轮、轴承等的故障分析。

5、包络谱(共振解调分析)–用于滚动轴承、齿轮等旋转机械的故障诊断,尤其元件具有表面局部损伤形式的故障。

6、小波分析和拟小波分析–用于非平稳信号分析,尤其是突变信号,监测分析机械故障信号。

7、冲击响应谱SRS分析–用于分析冲击作用对系统产生的效果,估计系统在冲击作用下的损伤。

8、滚珠轴承故障分析

9、三维谱分析–时间三维谱、转速三维谱(启停机分析);可用于判别共振、油膜震荡、不平衡、轴弯曲等故障。

图4 启机分析

10、报警分析–根据报警事件数据分析可能原因

图5 跳机保护分析

图6 跳机保护分析

11、趋势分析–每日趋势、每周趋势、每月趋势和年趋势分析,可选择线性或者二次曲线方式,反映机器运行状态的变化趋势和预测设备未来状态

12、模态分析–包括频域模态分析和时域模态分析,可对监测结构做仿真分析

13、传感器非线性灵敏度分析–根据非线性灵敏度特性表,将传感器输出准确转换成实际物理量

其他分析计算功能:

1、结构相应计算–通过不同测点上已知的载荷,计算任意测点加速度、速度和位移的响应波形。

2、数字滤波–智能滤除干扰、零漂和无用频率。

3、波形计数–统计载荷大小和出现频次,从疲劳损伤角度研究载荷对机件造成的损伤程度,进行机件寿命评估。

4、具有汉宁窗和平顶窗等分析显示界面。